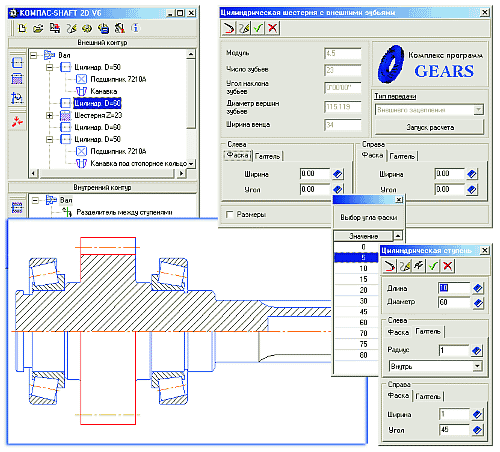

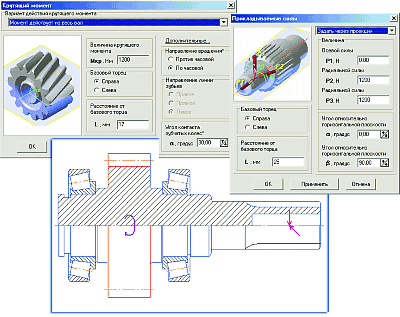

Рис. 1. Диалоговые окна КОМПАС-SHAFT 2D |

| Татьяна Дорн, Светлана Чиркова (АСКОН) |

Дефицит времени, вызываемый ростом объемов разработок, а также повышение уровня сложности проектируемых изделий, побуждают конструкторов к поиску все новых программных средств автоматизации различных этапов проектной деятельности. Желание каждого инженера – больше результатов при меньших усилиях – основано на стремлении избавиться от монотонных, повторяющихся действий и сконцентрироваться на творческом процессе.

Создание тел вращения – неотъемлемая часть проектирования механических устройств. Пусть не самая сложная, но отнимающая немало времени, причем неважно, создаете вы трехмерную модель или плоский чертеж. Для обоих случаев компания АСКОН предлагает решение проблемы – программные продукты КОМПАС-SHAFT 2D и КОМПАС-SHAFT 3D. Первый из них предназначен для двумерного проектирования валов и втулок в КОМПАС-График, второй – для трехмерного проектирования в КОМПАС-3D.

КОМПАС-SHAFT 2D и КОМПАС-SHAFT 3D – это интегрированные системы моделирования тел вращения. С их помощью можно:

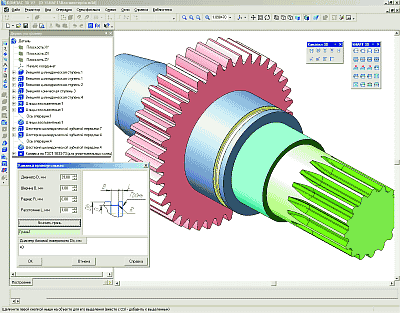

Процесс создания модели в обеих системах настолько прост, что не требует специальной литературы для обучения. Вам нужно только следовать рекомендациям библиотек и вводить параметры ступеней в соответствующих диалогах (рис. 1). При этом не понадобятся ГОСТы и справочники, поскольку библиотеки содержат большое количество информационных таблиц со стандартизованными значениями вводимых величин.

Рис. 1. Диалоговые окна КОМПАС-SHAFT 2D |

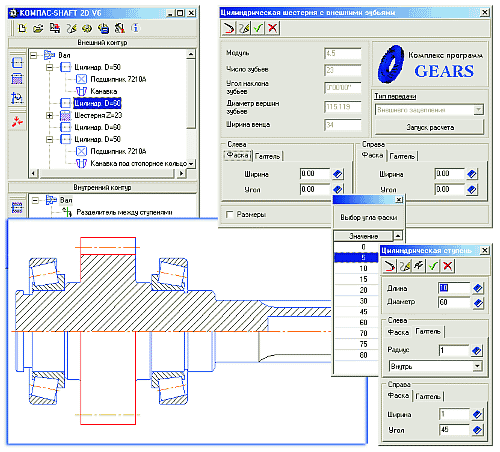

Каждая библиотека отображает структуру проектируемой модели в виде дерева (рис. 2).

Рис. 2. Структура модели, проектируемой при помощи библиотек, представлена в виде дерева |

В системе КОМПАС-SHAFT 2D – это дерево параметрического библиотечного элемента, состоящее из ступеней и элементов, каждый из которых можно отредактировать имеющимися в библиотеке средствами. Таким образом, для модификации ранее спроектированной конструкции достаточно корректировать некоторые параметры (это делается в режиме стандартного диалога), и её перестроение произойдет автоматически. Это дает возможность создать целый модельный ряд на основе одного прототипа. Кроме того, рассмотрев и рассчитав множество возможных вариантов, можно, исходя из критериев прочности и долговечности, подобрать оптимальные материалы и пропорции конструкции.

Рис. 3. Параметрическую модель КОМПАС-SHAFT 2D можно редактировать средствами библиотеки |

В системе КОМПАС-SHAFT 3D ступени и элементы, созданные при помощи библиотеки, пополняют дерево построения модели КОМПАС-3D. Соответственно, редактировать их можно только средствами этой системы трехмерного твердотельного моделирования.

Библиотеку КОМПАС-SHAFT 3D можно использовать как инструмент для построения новых ступеней и дополнительных элементов на цилиндрических ступенях моделей, созданных в КОМПАС-3D. Это позволит избежать кропотливых действий по созданию эскизов конструктивных элементов и выполнения формообразующих операций. В системе КОМПАС-SHAFT 3D построение шлицев, канавок, проточек и т.д. сводится к указанию рабочих поверхностей и выбору параметров элементов (рис. 4).

Рис. 4. Построение канавки на модели КОМПАС-3D средствами КОМПАС-SHAFT 3D |

Обе библиотеки просто незаменимы при проектировании элементов механических передач. Что значит спроектировать шестерню? Это значит определить её геометрические параметры, рассчитать на прочность и, возможно, создать компьютерную модель. Определение параметров шестерни сводится к расчету зубчатой передачи. Кто хоть раз с этим сталкивался, знает – задача это непростая. А создание модели?! Одно построение эвольвенты чего стоит!

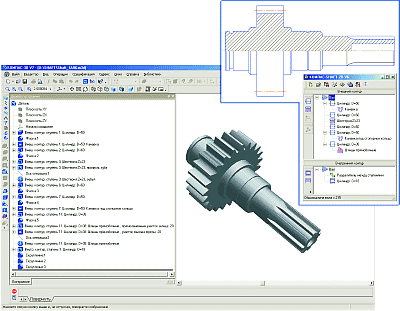

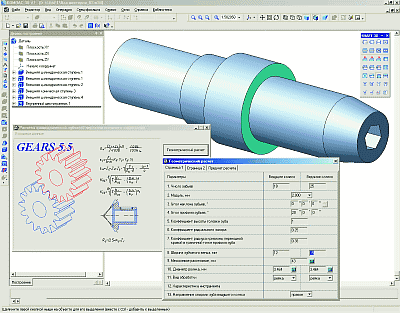

Если же в распоряжении конструктора окажутся системы КОМПАС-SHAFT 2D или КОМПАС-SHAFT 3D, расчет параметров и создание модели станут этапами автоматизированного проектирования. Потребуется лишь вызвать нужную команду, ввести исходные данные и запустить задачу на выполнение. Геометрический расчет будет выполнен в соответствии с ГОСТ 16532-70 "Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет геометрии". При расчете эвольвентного профиля и переходной кривой прямозубых колес используется методика, разработанная учеными Санкт-Петербургского Государственного морского технического университета. Эта методика, в частности, учитывает вид и степень изношенности формообразующего инструмента, что позволяет максимально точно рассчитать и построить профиль зуба.

По окончании расчета конструктор получит сведения о качестве зацепления. Если все параметры в норме, уже на этом этапе можно создать модель (рис. 5). Но можно продолжить расчет и проверить проектируемую передачу на прочность и долговечность. Расчет будет выполнен согласно ГОСТ 21354-87 "Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность".

Рис. 5. Проектирование шестерни внешнего зацепления на модели КОМПАС-3D средствами КОМПАС-SHAFT 3D |

Кроме прямозубых цилиндрических передач внешнего и внутреннего зацепления, средствами библиотеки КОМПАС-SHAFT 2D могут быть рассчитаны и построены конические, цепные, червячные и ременные передачи.

Результаты расчета можно представить не только в виде таблиц параметров и прочностных характеристик, но и в виде чертежа (для КОМПАС-SHAFT 2D), либо трехмерной модели (для КОМПАС-SHAFT 3D) спроектированного элемента передачи.

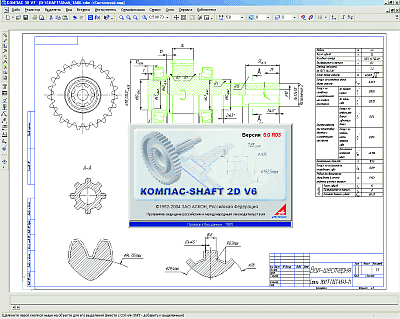

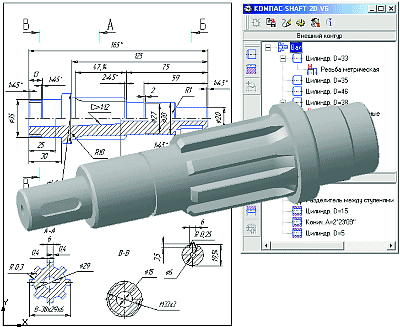

Несмотря на сходство решаемых задач и выполняемых функций, целесообразность использования КОМПАС-SHAFT 2D или КОМПАС-SHAFT 3D определяется подходом к процессу конструирования, который вы используете в конкретной ситуации. Если это проектирование по типу "от чертежа к модели" – удобнее пользоваться библиотекой КОМПАС-SHAFT 2D. С её помощью вы можете выполнить проверочные расчеты и быстро получить чертежи, виды и сечения модели. А затем, пользуясь возможностями библиотеки, сгенерировать деталь в системе КОМПАС-3D по построенной плоской параметрической модели (рис. 6).

Рис. 6. Трехмерная модель вала, автоматически сгенерированная на базе модели КОМПАС-SHAFT 2D |

Если же проектирование ведется по типу "от модели к чертежу", лучшим помощником в работе будет КОМПАС-SHAFT 3D.

Конечно, валы и втулки можно проектировать и не пользуясь библиотеками КОМПАС-SHAFT 2D и КОМПАС-SHAFT 3D. Можно рассчитывать передачи на калькуляторе и рисовать по одному зубу. Но это, во-первых, не очень удобно, во-вторых, не слишком быстро. Кроме того, КОМПАС-SHAFT 2D располагает не только набором инструментов для определения геометрических и прочностных характеристик элементов механических передач – система предлагает и удобное средство для расчета зубчатых соединений, валов и подшипников.

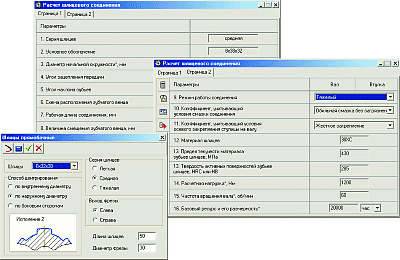

В КОМПАС-SHAFT 2D имеется возможность рассчитать шлицевое соединение на смятие и на износ (рис. 7). Эта функция может быть востребована как при проектировании нового изделия, так и для проверочного расчета – например, при замене материала детали. Итог расчета будет представлен в виде таблицы, содержащей исходные данные и результаты вычислений.

Рис. 7. Окна расчета шлицевого соединения |

"Изюминкой" системы КОМПАС-SHAFT 2D является комплекс для расчета валов и подшипников. Конечно, опытному конструктору или расчетчику не составит большого труда достать с книжной полки два-три справочника, в очередной раз вспомнить основы сопромата и теоретической механики, составить расчетную схему вала и, часа через два-три, выдать заключение о напряжениях, возникающих в опасных сечениях вала. Однако, гораздо проще и эффективнее всё это делается с помощью КОМПАС-SHAFT 2D.

Рассмотрим многоступенчатый вал-шестерню, установленный в радиально-упорных конических роликовых подшипниках (рис. 8). Одной из его ступеней является косозубая цилиндрическая шестерня внешнего зацепления. На вал действуют вращающий момент и радиальные силы. При этом, значения внешних сил известны; геометрические характеристики вала также определены.

Рис. 8. Задание моментов и сил, действующих на вал |

Сначала приложим к модели действующие нагрузки. Величина вращающего момента была введена ранее при расчете зубчатой передачи. Уточним, как действует вращающий момент – на весь вал или на его определенную часть. Затем укажем точку приложения радиальных сил или результирующего вектора, введем их величины и направления. Приложенные к конструкции внешние силы и моменты отобразятся на модели в виде стрелок.

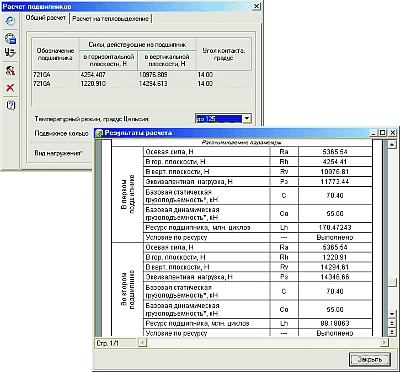

При ручном расчете далее следовало бы перейти к определению реакций в опорах. КОМПАС-SHAFT 2D выполнит такое действие автоматически. Чтобы убедиться в этом, можно обратиться к диалогу расчета подшипников (рис. 9). Силы, действующие на подшипники, уже определены. При этом учтены как внешние силы, так и нагрузки, воспринимаемые валом от зубчатой передачи.

Рис. 9. Расчет подшипников в диалоговом режиме и окошко с результатами расчета |

После задания условия работы подшипников можно выполнить расчет на статическую и динамическую грузоподъемность, а также на долговечность и тепловыделение. Рассчитанные параметры будут представлены в виде таблицы, которую можно распечатать или сохранить в файле.

Имея расчетную схему и уже вычисленные реакции, перейдем к расчету вала. Перед началом расчета можно уточнить минимальную чистоту обрабатываемой поверхности для конструктивных элементов – канавок, резьбы, шлицев, посадочных мест под подшипники и т.п. В случае необходимости следует выбрать для вала материал с другими свойствами.

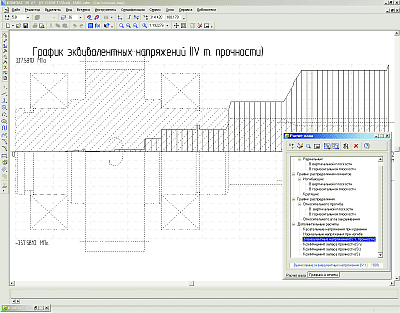

Дальнейший процесс для пользователя элементарно прост: двойной щелчок мыши при выборе подлежащего расчету параметра – силы, момента, относительного прогиба, эквивалентного напряжения и т.д. Результатом расчета будет график распределения величины соответствующего параметра по длине вала (эпюра). Эпюра изображается поверх модели вала (рис. 10). Это удобно для визуальной оценки величины расчетного параметра на каждой ступени конструкции. Увидеть точное рассчитанное значение в любом сечении вала поможет трассировка графика.

Рис. 10. Эпюра и окно расчета вала |

Как показывает практика, весь процесс расчета вала – от приложения сил до получения твердых копий результатов расчета – займет пять-десять минут. Следует отметить, что при решении многочисленных тестовых примеров и реальных задач заказчиков расхождение между результатами "ручного" и "машинного" расчетов составило не более 2ё2.5%.

Опыт специалистов, которые активно используют КОМПАС-SHAFT 2D и КОМПАС-SHAFT 3D, показал, что эти взаимодополняющие системы помогают не только существенно ускорить процесс проектирования тел вращения. Не менее важно, что они избавляют конструктора от массы рутинных действий и трудоемких операций, которые неизбежно сопровождают процесс проектирования валов и зубчатых колес.