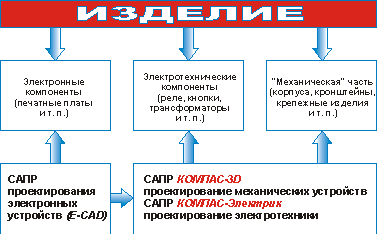

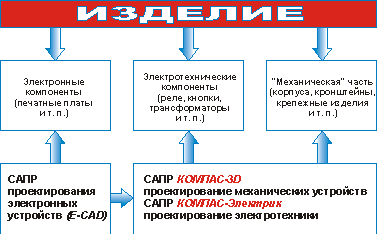

Рис. 1. Процесс проектирования (и состав) электрического устройства |

| Лев Теверовский, Олег Зыков, Анатолий Гуревич (АСКОН) |

Проектирование электрических устройств и изделий, содержащих различные электрические компоненты, представляет собой особую область конструкторской деятельности. Существенным её отличием от "обычного" машиностроительного проектирования является то, что большинство компонентов изделия должны иметь, как минимум, два представления. Одно из них – реальное, "физическое" изображение изделия (чертеж или трехмерная модель). Другое – так называемое "условное графическое обозначение" для использования в принципиальных электрических и монтажных схемах. Мало того, все эти компоненты должны соединяться как механически, так и линиями электрической связи. В целом, состав (и соответственно, сам процесс проектирования) любого электрического устройства можно условно представить в виде простой схемы (рис. 1).

Рис. 1. Процесс проектирования (и состав) электрического устройства |

Создание электрических устройств – сложная и многогранная задача, требующая наличия большого комплекса инструментов. Всё это тем более актуально, что проектирование подобных изделий чрезвычайно распространено в современном производстве. Практически каждое устройство содержит в себе те или иные электрические компоненты.

К сожалению, практически ни одна современная САПР не обеспечивает полного цикла разработки – от принципиальных электрических схем, размещения элементов на печатных платах и трассировки, вплоть до проектирования корпусов, блоков и создания комплекта конструкторской документации, не говоря уже о подготовке программ для ЧПУ и формировании технологических процессов. Поэтому пользователям приходится работать с разными системами и решать вопросы их совместимости. "Увязка" компонентов друг с другом, их "упаковка" в корпуса (часто выполняемые из листового металла) – такова "финишная" часть работ, не говоря уже о выпуске комплекта конструкторско-технологической документации. Еще одна задача – создание и накопление баз данных по применяемым элементам и устройствам, их использование при компоновке узлов.

Компания АСКОН – разработчик известной системы трехмерного моделирования КОМПАС-3D – не могла пройти мимо этих задач пользователей. Развивая систему и её приложения, компания уделяет самое серьезное внимание возможностям проектирования электрических устройств. Давайте рассмотрим, как эти возможности реализуются в последней версии системы КОМПАС-3D V7.

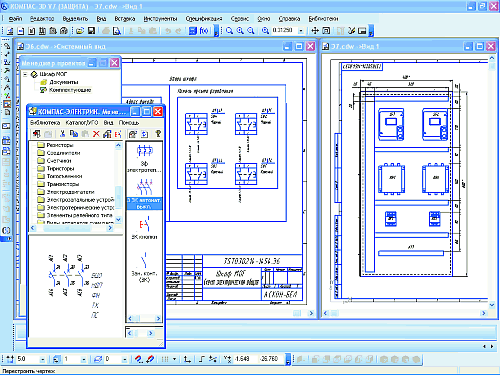

Сегодня неотъемлемой частью комплекса КОМПАС является специализированное приложение для автоматизированного проектирования электрооборудования – КОМПАС-Электрик. Этот модуль работает под управлением системы КОМПАС-3D и может применяться при разработке любых объектов, в которых используется проводной монтаж. Это и низковольтные комплектные устройства (НКУ), и системы релейной защиты и автоматики (РЗА), и АСУ технологическими процессами, и многое другое. КОМПАС-Электрик будет полезен в проектных институтах, конструкторских бюро и отделах, которые проектируют электроприводы и различное нестандартное оборудование.

Рис. 2. Документы КОМПАС-Электрик (схема общая и схема расположения) |

По нашему мнению, процесс проектирования электрооборудования "сверху вниз", т.е. от принципиальной электрической схемы, является наиболее правильным. Такой порядок действий позволяет автоматически получать все "нижестоящие" документы – таблицы и схемы соединений, перечни элементов, ведомости покупных изделий, спецификации и другие отчеты. При этом в системе КОМПАС-Электрик можно вести проектирование не только в указанной выше последовательности, но и в свободном порядке. Правда, степень автоматизации при этом существенно снижается.

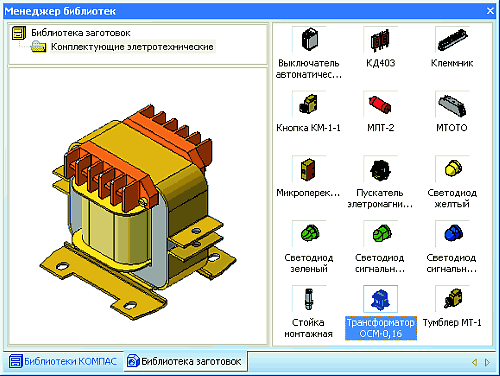

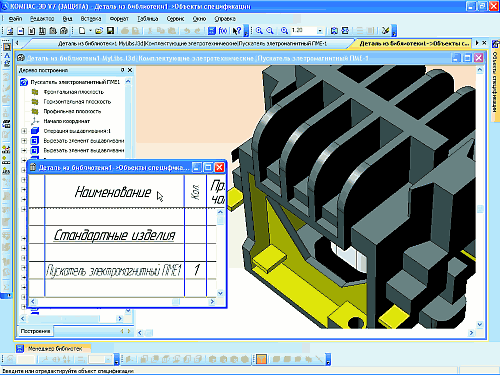

Электрические устройства чаще всего состоят из стандартных элементов, применяемых во множестве изделий. Создание и накопление базы по таким элементам – одна из первоочередных задач, ведь наличие такой базы существенно ускоряет процесс проектирования. Стандартные средства КОМПАС-Электрик и КОМПАС-3D позволяют создавать собственные базы данных (библиотеки компонентов) без использования программирования (рис. 3).

Рис. 3. Трехмерная библиотека электро- технических комплектующих |

Библиотечными элементами могут быть как отдельные детали, так и сборки. Библиотечные элементы можно делать параметрическими. Параметризация, совместно с механизмом работы с переменными, дает возможность создавать группы однотипных деталей, различающихся определенными параметрами. При формировании библиотеки средствами КОМПАС-3D очень полезно сразу же создать непосредственно в файле детали (подсборки) и соответствующий объект спецификации (рис. 4). Это несложное действие решает сразу несколько проблем – при вставке компонента в сборку не надо помнить, включили мы его в спецификацию или нет, и сколько раз этот компонент использован (вставляя другие такие же изделия, система просто просуммирует их количество). Заполнение баз данных в приложении КОМПАС-Электрик ведется с помощью специальных "помощников" – Мастеров сохранения.

Рис. 4. Каждый компонент библиотеки уже содержит объект спецификации |

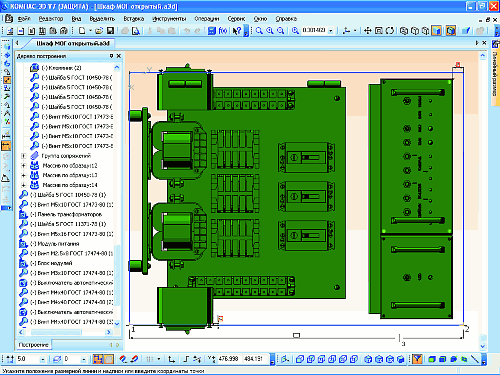

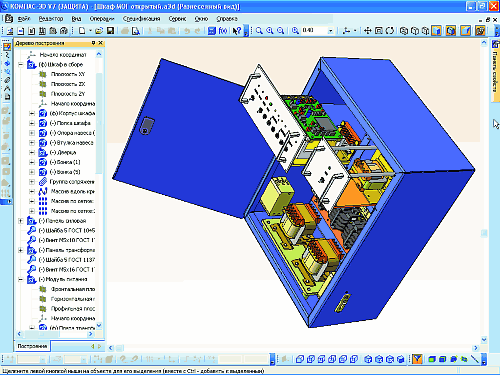

Ход выполнения проекта электротехнической части изделия оптимизируется с помощью специального Менеджера проектов. При этом, в состав проекта можно включать не только документы, созданные непосредственно в КОМПАС-Электрик, но и любые другие документы КОМПАС-3D. После завершения проектирования всех схем и таблиц, а также предварительного размещения компонентов на рабочих поверхностях будущего изделия, можно приступить к трехмерной компоновке.

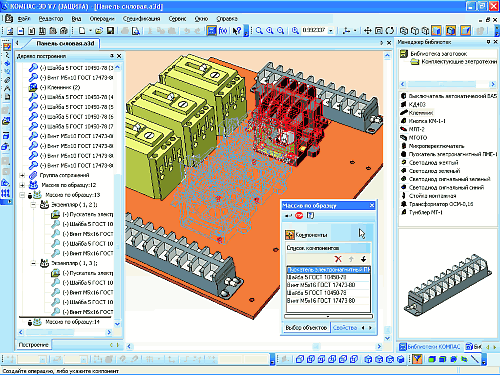

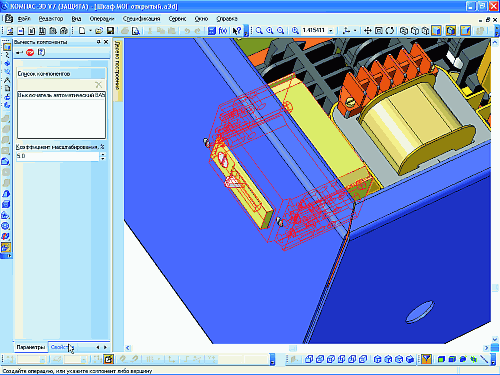

Трехмерная компоновка панелей производится с помощью стандартных функций по работе со сборками КОМПАС-3D. Созданные ранее стандартные детали извлекаются из библиотеки и с помощью механизма сопряжений размещаются на предварительно созданной несущей конструкции (панели, стойке, щите и т.п.).

Если одинаковых элементов много, и они расположены в определенном порядке, то можно воспользоваться одной из команд создания массивов (рис. 5) – по сетке, вдоль кривой, по образцу (образцом может служить любой уже созданный массив, к примеру, массив отверстий в плате).

Рис. 5. Компоновка стандартных элементов на панели с использованием команд создания массивов |

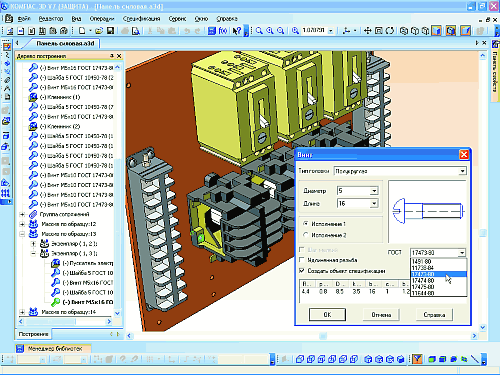

С крепежными изделиями ситуация еще проще – вставляя элементы из стандартной библиотеки крепежа нам достаточно указать отверстие, в котором размещается крепеж, и торцевую поверхность, по которой крепеж будет выровнен (рис. 6). Как уже отмечалось, спецификация в этот момент формируется автоматически.

Рис. 6. Выбор стандартных крепежных элементов из библиотеки |

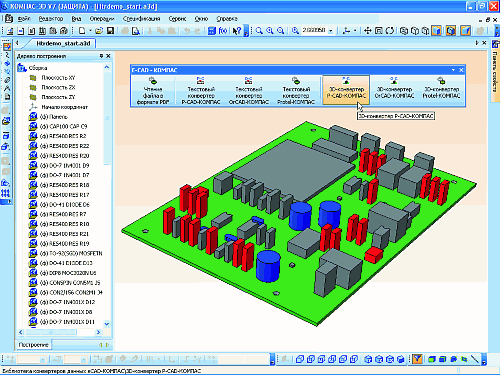

Как следует из схемы (рис. 1), в состав изделия могут входить не только отдельные электротехнические компоненты, но и встроенные устройства на базе плат печатного монтажа. Это могут быть различные системы управления или контроля параметров, усилители, датчики и многое другое. Для их разработки предприятию понадобится и какая-то электронная САПР (их принято называть EDA или ECAD). Кроме того, необходимы программы-конверторы для передачи данных из одной системы проектирования в другую. Причем эти инструменты должны быть одновременно достаточно простыми для пользователя, и достаточно "умными" для обеспечения высокого уровня интеграции используемых систем. Компания АСКОН предлагает своим заказчикам (среди которых крупнейшие приборостроительные фирмы России и ближнего зарубежья, а также известные предприятия авиакосмического комплекса, разрабатывающие электронное оборудование) собственный прикладной модуль выпуска текстовой конструкторской документации и трехмерных моделей печатных плат, на основе данных, получаемых из электронных САПР. В настоящий момент поддерживаются три системы: OrCAD компании Cadence, P-CAD и Protel компании Altium.

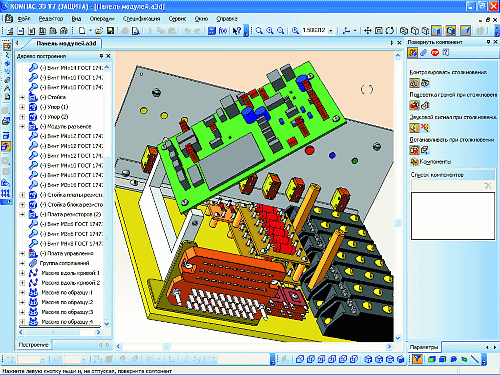

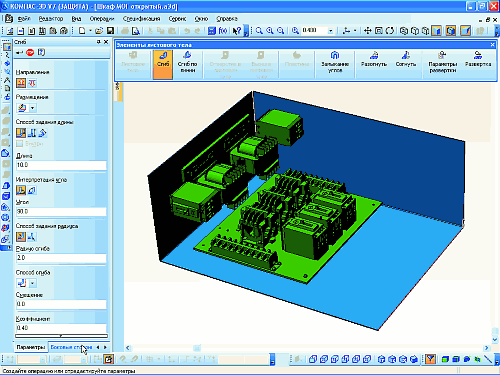

Трехмерная модель печатной платы создается на основе файлов, импортируемых из ECAD-систем (рис. 7). КОМПАС считывает данные и производит построение. Результатом работы конвертора является трехмерная габаритная сборочная модель печатной платы и библиотека элементов, используемых в сборке. Так как полученная плата – это обычная 3D-сборка системы КОМПАС, дальнейшие действия ничем не отличаются от ситуации, когда модель создается непосредственно в системе. Теперь её необходимо разместить в трехмерной модели проектируемого нами изделия (рис. 8).

Рис. 7. Полученная 3D-модель платы (сверху видна панель с командами конвертора) |

Рис. 8. Размещение печатной платы в устройстве |

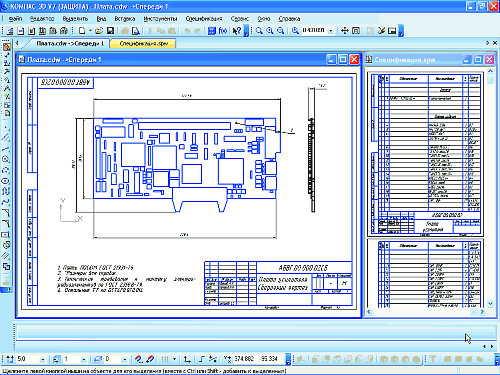

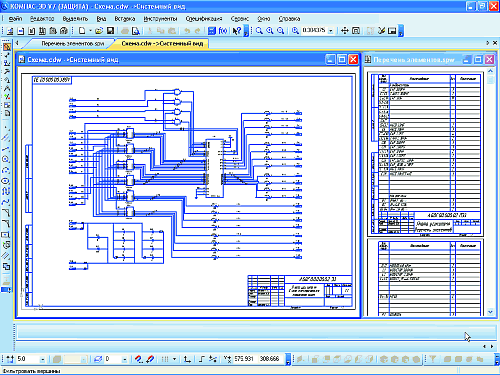

Исходной информацией для создания текстовой документации является отчет BOM (Bill of Materials), который формируют ECAD-системы. Для более полной интеграции BOM с чертежом принципиальной электрической схемы или сборочным чертежом печатной платы, необходимо предварительно передать эти чертежи из ECAD в КОМПАС. Для системы P-CAD эта операция наиболее корректно выполняется через формат PDIF. В составе системы КОМПАС-3D для этих целей применяется Библиотека поддержки PDIF: она выполнена как стандартное приложение и запускается из Менеджера библиотек. Графическую информацию из систем OrCAD и Protel можно передавать через формат DXF. После получения чертежа платы и чертежа принципиальной электрической схемы необходимо запустить Текстовый конвертор и выбрать нужный BOM-файл, из которого программа считает данные и сформирует спецификацию или перечень элементов. Результатом работы являются два текстовых документа, причем каждый из них привязан к своему графическому документу: перечень элементов – к схеме электрической принципиальной, а спецификация – к сборочному чертежу платы (рис. 9, 10).

Рис. 9. Сборочный чертеж платы и спецификация на неё |

Рис. 10. Принципиальная электрическая схема и перечень элементов |

Проектирование корпусных деталей целесообразно осуществлять в контексте сборки, привязываясь к заранее размещенным в сборке компонентам (рис. 11). Очень часто корпуса электрических устройств представляют из себя короб, согнутый из стального или алюминиевого листа. Для проектирования таких деталей как нельзя лучше подходит модуль работы с листовым материалом. Познакомимся с ним поближе.

Рис. 11. Контур корпуса обрисовывается вокруг заранее скомпонованного узла. Ассоциативные размеры позволят корпусу менять свою геометрию при изменении положения внутренних компонентов |

Создание листовой детали начинается с построения листового тела на основе эскиза с заданием толщины и коэффициента нейтрального слоя (он же будет использоваться для всех последующих операций). К созданному таким образом телу затем можно добавлять другие элементы листового тела или обычные формообразующие элементы.

Команда Сгиб (рис. 12) позволяет получить сгиб вдоль ребра – в простейшем случае достаточно указать прямолинейное ребро и задать параметры сгиба – направление, длину, угол, радиус. В более сложных ситуациях к нашим услугам множество дополнительных возможностей: размещение сгиба вдоль ребра, смещение сгиба внутрь или наружу относительно детали, задание уклонов и расширений боковых сторон сгиба, освобождения сгиба (прямоугольные и скругленные пазы) и угла.

Рис. 12. Создание сгибов относительно базового листового тела |

Другая команда – Сгиб по линии – отличается тем, что в качестве базового объекта здесь используется не ребро детали, а любая прямая линия (к примеру, отрезок эскиза, сегмент ломаной, вспомогательная ось).

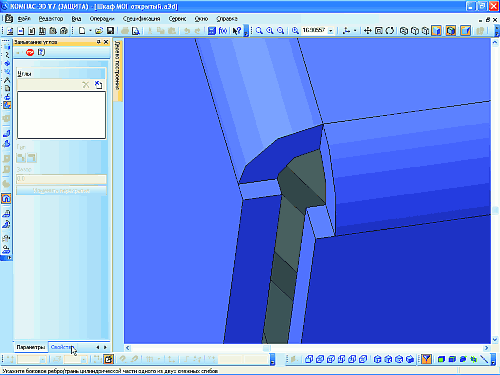

Команда Пластина позволяет создавать плоские элементы, "приклеенные" к листовой детали. А команда Отверстие нужна для быстрого создания круглых отверстий в детали без предварительного вычерчивания эскиза. Обязательна к применению команда Замыкание угла – модифицирование двух смежных углов с заданием типа (встык или с перекрытием) и величины зазора (рис. 13).

Рис. 13. Замыкание углов |

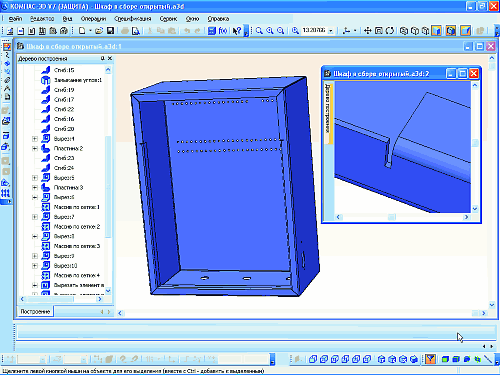

Рис. 14. Чтобы сделать независимый от остальных узлов объект, проектирование продолжается в отдельном окне |

К листовой детали можно "приклеивать" (или вырезать из нее) стандартные формообразующие элементы любого типа, добавлять конструктивные элементы (например, фаски), выполнять операции копирования, зеркального отображения, создавать массивы, вычитать компоненты (рис. 15).

Рис. 15. Команда вычитания позволяет автоматически получить вырез в корпусе по форме пересекающего его выключателя |

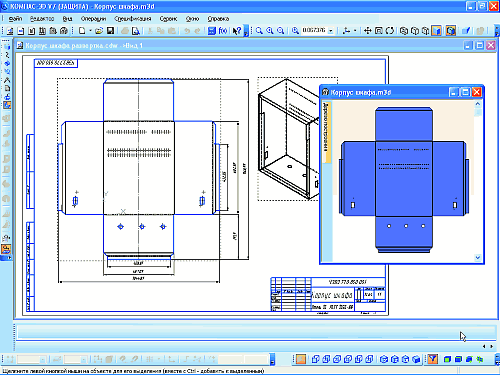

Конечно же, не забыта возможность показа листовой детали в развернутом виде. Это специальный режим отображения, переход в который возможен после настройки параметров – выбора неподвижной грани и сгибов, которые должны остаться согнутыми. На чертеже можно без проблем отрисовать развертку, причем сразу с линиями сгиба (если они будут включены). При этом, на одном чертеже можно разместить как развернутые, так и неразвернутые виды детали (рис. 16).

Рис. 16. Развертка корпуса получается автоматически после ввода некоторых параметров. На чертеже могут сосуществовать как обычный чертеж, так и развертка (с линиями сгиба) |

Рис. 17. Вот что получилось в итоге |

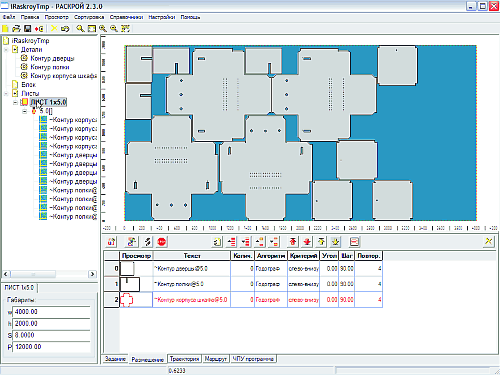

Естественно, получение развертки корпуса не является самоцелью. Одной из серьезных технологических задач, решаемых на производстве, является раскрой листов металла на заготовки для последующей гибки. Также очень важна задача разработки управляющих программ для систем ЧПУ раскройных станков. Здесь можно с успехом использовать систему Интех-РАСКРОЙ W/L – комплекс программ для автоматизированного проектирования карт раскроя, составления управляющих программ и формирования технологической документации. Благодаря этой системе можно повысить коэффициент использования имеющегося на складах листового металла до 95%, т.к. обеспечивается оптимальное размещение деталей, оптимальные траектории движения инструмента, создаются оптимальные УП для обработки на оборудовании лазерной, плазменной, кислородной и механической резки.

Рис. 18. Окно системы Интех-РАСКРОЙ W/L |

В этой статье мы рассмотрели весь процесс разработки и частично технологической подготовки производства типичного электрического устройства, содержащего электронные, электротехнические и механические компоненты. И на каждом этапе разработчики могут с успехом использовать те или иные модули программного комплекса КОМПАС-3D компании АСКОН. Тем более, что практика применения этих программных средств среди ведущих заказчиков АСКОН уже подтвердила их эффективность. К примеру, при подготовке данного материала авторы воспользовались трехмерной моделью, созданной на Челябинском электровозоремонтном заводе. Среди пользователей, достигших наибольших успехов, можно также назвать Самарский завод "Электрощит", ФГУП НИИ "Экран", Саранский приборостоительный завод, ОАО "Муромский радиозавод", ФГУП "Нижегородский завод им. М.В. Фрунзе", ФГУП Пензенский научно-исследовательский электротехнический институт, НИИ Радиотехнических измерений (Харьков) и многих других.