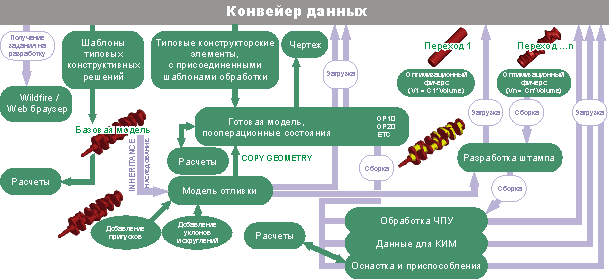

Рис. 5. Схема процесса рабочего проектирования |

| Дмитрий Мотовилов, Валерий Клишин (PTS, Москва) |

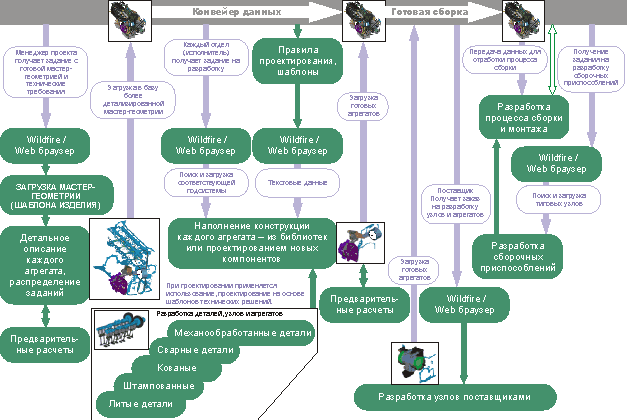

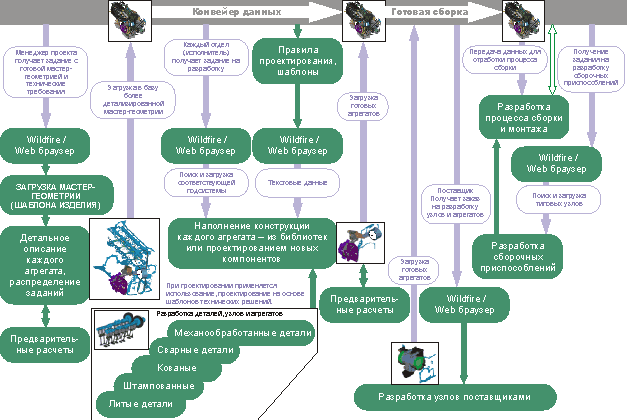

На рис. 5 представлена схема процесса рабочего проектирования. Суть процесса заключается в проектировании отдельных узлов и агрегатов. Отметим, что исходной информацией для данного этапа является мастер-геометрия изделия, полученная в ходе эскизного проектирования.

Рис. 5. Схема процесса рабочего проектирования |

На представленной схеме многие работы выполняются через обращение к механизму Wildfire/Web-browser, встроенному в Pro/E, начиная с версии Wildfire. Этот Web-навигатор является универсальным стандартным средством для поиска, просмотра и загрузки в Pro/ENGINEER любой интересующей информации. Он полезен во многих ситуациях - будь то получение задания на разработку, открытие папки в системе PDM, поиск типового компонента и так далее.

Отметим две наиболее важные особенности рабочего проектирования в системе Pro/ENGINEER:

Любая группа разработчиков получает на входе тот элемент мастер-геометрии (трехмерной компоновки), который относится к проектируемой данной группой подсистеме. Осуществляется это через внешнюю ссылку (Copy Geometry) на подготовленную для них зону трехмерной компоновки (Publish Geometry). Используются также (через Declare) ссылки на глобальные параметры из двумерной компоновки (Layout).

Любая деталь может быть документирована по принципу 3D-чертежа. То есть, сам чертеж как таковой не делается, а все размеры, шероховатости, геометрические допуски и другая необходимая информация расставляются непосредственно на трехмерной модели при помощи команды Annotation Feаture. Ценность такой возможности очевидна, ведь аннотирование трехмерной модели дает возможность эффективно и просто организовать процедуры взаимодействия конструкторов и технологов. В реальном процессе параллельной работы над проектом, в трехмерную модель обязательно должны вноситься критичные размеры, геометрические допуски, технические требования, пометки, примечания, необходимые при передаче модели в ходе разработки между конструкторами, а затем и технологами. При этом не нужно тратить время на создание чертежа каждого операционного состояния детали (пояснения по поводу создания операционных состояний будут даны в следующем разделе).

В этом разделе рассматриваются типовые процессы проектирования и изготовления деталей методом литья и объемной штамповки, с последующей механообработкой.

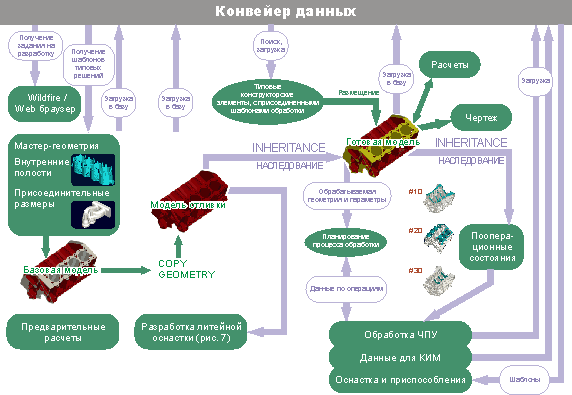

Рис. 6. Схема типового процесса проектирования и производства деталей, изготавливаемых литьем с последующей механообработкой |

На рис. 6 и рис. 7 представлены схемы типовых процессов проектирования и изготовления деталей методом литья и типового процесса разработки и изготовления литейной оснастки.

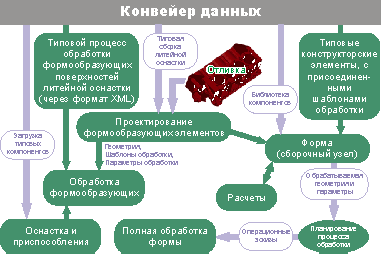

Рис. 7. Схема типового процесса разработки и изготовления литейной оснастки |

На рис. 8 приведена схема типового процесса разработки и изготовления детали методом объемной штамповки с последующей механообработкой.

Рис. 8. Схема типового процесса разработки и изготовления детали методом объемной штамповки с последующей механообработкой |

Одним из самых насущных требований промышленности является устранение разрыва в цепочке разработки изделия между конструктором и технологом. Подтверждение актуальности этого требования можно почерпнуть из статьи в предыдущем номере журнала ("TOYOTA участвует в разработке Pro/E Wildfire 2.0", Observer #4/2004), посвященной совместной работе специалистов РТС и Toyota Motor Corp. по адаптации системы Pro/ENGINEER к специфике процессов проектирования и изготовления автомобильных двигателей.

Рассмотрим некоторые существенные моменты организации типовых процессов работы конструкторов и технологов на примере проектирования и изготовления деталей методом литья и объемной штамповки.

Вначале создается так называемая "базовая модель", представляющая собой эскиз детали. Она включает в себя ассоциативную внешнюю ссылку на мастер-геометрию и на этом этапе не имеет скруглений и уклонов. Базовая деталь послужит основой для целого семейства деталей и так называемых технологических операционных состояний.

Отметим, что в данном случае никаких табличных деталей создавать нельзя. Причина в том, что таблично-заданные конфигурации модели не могут существовать без базовой конфигурации. Это означает, что в конструкторском отделе, у литейщиков и в отделе ЧПУ должны существовать свои базовые конфигурации - то есть, три (если не больше) копии базовой детали. Естественно, такое положение неприемлемо, так как это противоречит основному принципу совместной работы конструкторов и технологов: базовая модель должна быть единой.

В системе Pro/ENGINEER проблема совместной работы конструктора и технолога проработана хорошо. Решается она через так называемые ассоциативные внешние ссылки - ключевой инструмент для параллельной работы конструкторов и технологов, а также для описания промежуточных операционных состояний детали в процессе механообработки.

В меню Shared Data присутствуют, среди многих других, функции Copy Geometry (внешняя ссылка, о ней уже говорилось) и Inheritance (наследование). На основе базовой модели через функцию Inheritance создается модель отливки. Функция Inheritance полезна тем, что позволяет создать копию исходной модели, которая содержит все элементы дерева построения из исходной модели. Благодаря этому, конструктор оснастки может подавить операцию, изменить размер или пересчитать допуск на размер, добавить литейные уклоны, скругления и припуски. При этом исходная конструкторская модель остается неизменной.

Технологическая модель должна и может существовать без присутствия конструкторской. В то же время, если ссылка на конструкторскую модель открыта, то изменение конструкторской модели влечет за собой изменение (по команде Update Inheritance) всех технологических моделей, созданных на её основе.

На базе модели отливки делается окончательная конструкторская модель с заданием всех зон, подлежащих механообработке. А на основе конструкторской модели создаются, через уже знакомый механизм Inheritance, с последовательным удалением припуска, пооперационные состояния для расчета траекторий инструмента при обработке на станках с ЧПУ.

Отметим также возможность применения операции Inheritance совместно с BMX для расчета промежуточных операционных состояний детали, изготавливаемой методом объемной штамповки, с точки зрения постоянства объема (рис. 8).

Из схем, представленных на рисунках, следует, что конструкторская модель формируется с использованием так называемых "типовых элементов с присоединенными шаблонами обработки".

Рассмотрим подробнее, что скрывается за этой функциональностью, реализуемой через Менеджер Процессов (Process Manager). Этот механизм представляет собой универсальное окно-таблицу для задания процесса обработки и управления им. Новый графический интерфейс делает процедуру ввода удобной, а отображение - наглядным. Все данные о процессе обработки (операции, инструменты, последовательности обработки на станках с ЧПУ) находятся перед глазами. Есть возможность распечатать операционную карту непосредственно из Process Manager.

Одним из самых важных свойств Process Manager является способность сохранять (в формате XML) шаблон - т.е. описание типовой последовательности обработки детали (или части детали) определенного типа вместе с описанием режимов обработки, инструмента и так далее. Для этого нужно в режиме NC открыть Process Manager, в нем указать интересующий переход и выполнить команду Create Template. Шаблон записывается в базу данных и затем без особых усилий вставляется в любую обрабатываемую зону, имеющую похожую геометрию.

Такой подход можно применять и далее: например, в детали может существовать масса типовых элементов - отверстия, пазы, проточки, карманы и пр. Затрат на сохранение их как типовых конструктивных элементов (User Defined Feature) практически не требуется, зато можно получить большой выигрыш за счет повторного использования. Впрочем, с точки зрения технолога, все эти элементы также являются типовыми - а это значит, что и для них можно создавать и хранить типовые шаблоны обработки.

Встает вполне закономерный вопрос - а можно ли соединить конструкторский и технологический шаблоны? Ведь это было бы естественно и удобно для последующего их использования.

Ответ на этот вопрос положительный. В функции Annotation Feature существует такая возможность (правда, она пока недоступна большинству пользователей, так как эта функциональность включена в версию Pro/ENGINEER Wildfire 3.0). Конструктор может присоединить непосредственно к модели так называемый типовой шаблон обработки (Manufacturing Templatе).

Итак, если на предприятии создается база или библиотека типовых элементов, то при формировании набора типовых конструктивных элементов к каждому из них подсоединяется соответствующий шаблон обработки. Тогда, если в процессе проектирования конструктор, к примеру, вставит в свою модель некоторое типовое отверстие, то в модель при этом добавится вся информация об обработке этого отверстия. Технолог получит модель уже с прописанными процессами обработки всех типовых элементов.

Также отметим, что любой этап выполнения работ в представленных схемах завершается загрузкой результатов в конвейер данных, который представляет собой управляемое системой Windchill динамическое хранилище инженерных данных. Это является составной частью технологии PLM, разработанной компанией РТС.

Таким образом, система Pro/ENGINEER Wildfire, позволяющая проектировать изделия любой сложности и практически создавать типовые процессы проектирования и технологической подготовки производства, и система Windchill для управления инженерными данными и проектами разработки изделий, являются ключевыми инструментами для реализации PLM-системы машиностроительного предприятия.

Подход к созданию таких систем был представлен в статье, опубликованной в одном из предыдущих номеров журнала (В. Клишин, М. Пирогова, И. Лешихина, "PDS - Product Development System. Интегральное решение компании РТС для промышленных предприятий", Observer #1/2004).

В заключение отметим, что одним из обязательных условий организации действительно эффективного параллельного инжиниринга является максимальное использование на каждом последующем этапе той информации, что была получена на предыдущих стадиях проектирования, а также использование опыта всех предыдущих разработок.

Представленный в настоящей статье материал, по нашему мнению, дает вполне ясный и логичный ответ на вопрос о том, какой программный продукт позволяет реализовать это условие в полной мере. Система Pro/ENGINEER Wildfire компании PTC - мирового лидера по разработке и внедрению в САПР новых методов проектирования изделий - в очередной раз доказывает, что в её арсенале есть функциональность, необходимая для того, чтобы удовлетворить все требования, предъявляемые к САПР со стороны современной промышленности, разрабатывающей и производящей сложные технические объекты.