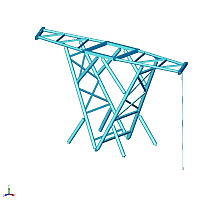

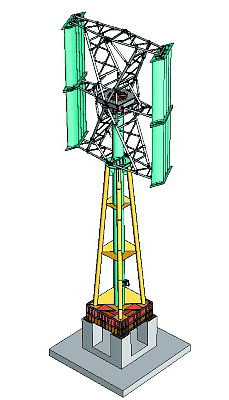

Рис. 1 |

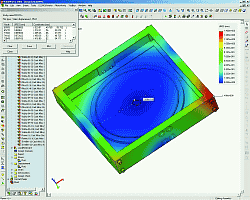

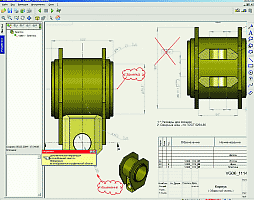

Рис. 2 |

| Олег Ефанов (Observer), Валерий Потемкин (COLLA, Ltd.) |

Вся эта история началась с визита руководителей латвийской фирмы WEA в уже известную читателям по регулярным публикациям в журнале компанию COLLA. Предложение, сделанное гостями, было довольно неожиданным – разработать механическую часть опытного образца ветрогенератора принципиально новой конструкции. Авторы идеи незатейливо назвали его "ветродвигатель роторный решетчатый" (ВДРР).

В отличие от более распространенных аксиальных ветрогенераторов, данный образец представляет собой устройство роторного типа (с вертикальной осью вращения). Такая конструкция избавляет от необходимости постоянно отслеживать положение гондолы с винтом относительно направления ветра, что уменьшает сложность и увеличивает надежность изделия. Но самое главное, как следовало из теоретических расчетов и испытаний экспериментальных моделей, новая конструкция обеспечивает существенно лучший КПД, чем известные на сегодня схемы.

Надо сказать, что до этого момента воевать с "ветряными мельницами" специалистам компании COLLA (основное направление деятельности компании – системная интеграция) не доводилось. Уже позже, по мере изучения проблемы, все привыкли к тому, что обычные для устройств подобной мощности габариты конструкции (диаметр винта – до 50 метров, высота башни – более 40 метров) считаются по масштабам ветроэнергетики весьма средними. Но в первый момент даже заявленные в техническом задании размеры (ротор – 6×6 метров; общая высота конструкции – 16 метров), которые, в общем-то, значительно скромнее типичных, произвели большое впечатление... И все же, тщательно взвесив свои возможности, COLLA взялась за проектирование.

Поскольку многие компании сталкиваются или будут сталкиваться с задачами проектирования нестандартных, технически сложных изделий в сжатые сроки, здесь, на наш взгляд, уместно сказать несколько слов о подходах к организации работ. С одной стороны, решающими аргументами в пользу положительного решения стали:

С другой стороны, изначально предполагалось с целью достижения максимального качества, сокращения сроков выполнения и оптимизации расходов не замыкаться только на себе, а широко привлекать опытных специалистов со стороны. (В частности, благодаря опыту внедрения научных разработок, полученному в проектном подразделении Рижского технического университета, для участия в проекте был приглашен и один из авторов этой статьи, которому пришлось некоторое время совмещать две разные профессии – конструирование и редактирование журнала. Зато, таким образом, информация о данной разработке была получена прямо "изнутри".)

Не секрет, что человечество эксплуатирует энергию перемещения воздушных масс уже не одну сотню и даже тысячу лет. На протяжении веков ветер гнал по морям парусные суда, качал воду и молол зерно, временами развлекая чудаковатых рыцарей Печального Образа. При всех успехах и неудачах в эксплуатации ТЭЦ, ГЭС и АЭС в ХХ веке наметился более серьезный подход к возобновляемым и экологически чистым источникам энергии. Стало очевидным, что старинная идея "запрячь ветер" прекрасно ложится в русло "альтернативной энергетики", и получение этой энергии становится одним из основных её направлений – причем высокорентабельным.

Наибольшее развитие технологии с использованием энергии ветра получили в США, Дании, Германии и Испании. Сегодня на долю этих стран приходится более трех четверти всего мирового парка ветроустановок. Но устойчивый интерес к ветроэнергетике наблюдается и во многих развивающихся странах мира, например, в Индии, Китае, странах Южной Америки. По обобщенным данным Европейской и Американской ассоциаций ветроэнергетики, к концу 2003 года установленная мощность всех эксплуатируемых ветроагрегатов в мире достигла более 32 000 МВт, из которых более 24 тыс. приходится на Европу. Прирост мощностей ежегодно увеличивается на 20...30%, и в 2003 г. он составил приблизительно 8 000 МВт.

По оценкам западных специалистов на сегодняшний день ветроэнергетика является самым экономически эффективным из всех направлений энергетики, базирующихся на возобновляемых источниках энергии. У современных ветрогенераторов расходы на эксплуатацию и техническое обслуживание не превышают $0.01 за 1 кВт ґ час.

Созданием и монтажом ветрогенераторов занимается множество именитых фирм. Большинство из них объединены в ассоциации: AWEA (Американская ветроэнергетическая ассоциация), BWEA (Британская ветроэнергетическая ассоциация) и т.д. Только крупнейшие европейские компании, такие как NORDEX, WESTAS, Enercon, ежегодно производят тысячи ветрогенераторов суммарной мощностью в несколько тысяч мегаватт. Тем не менее мировой рынок производства и потребления ветровой энергии по-прежнему вместителен и широко не освоен.

Традиционно наибольшее распространение в мире получили аксиальные ветрогенераторы (рис. 1). Их главное достоинство заключается в сравнительно высоком КПД (до 48%), но одновременно таким системам присущ и ряд недостатков. Главным из них можно назвать достаточно высокую сложность конструкции, связанную с необходимостью применения высоких башен (до 80 метров и более), сложных механизмов регулирования шага лопастей и ориентации ротора ветрогенератора по ветру. Следствием этого является высокая цена таких установок, достигающая 1000 долл. и более на один киловатт мощности. Естественно, что необходимость амортизации высоких начальных затрат увеличивает и стоимость производимой электроэнергии.

Рис. 1 |

Рис. 2 |

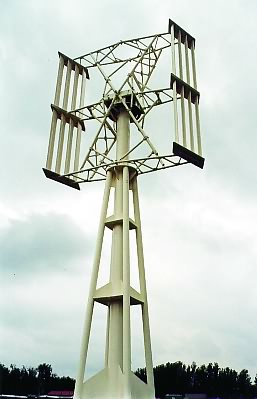

Альтернативой аксиальным ветрогенераторам являются роторные, имеющие вертикальную ось вращения. Наибольшую популярность среди ветрогенераторов этого типа получила система, которую еще в 1931 году запатентовал французский инженер Georges Jeans Mary Darrieus. По имени своего создателя конструкцию называют ротором Дарье (рис. 2).

Рис. 3 |

Роторные системы имеют ряд серьезных преимуществ по сравнению с аксиальными: они проще по конструкции и не требуют ориентации по направлению ветра. Их главный недостаток, из-за которого роторные ветрогенераторы не получили широкого распространения, связан с низким КПД. Самый большой из ветрогенераторов такого типа под названием ЕOLE был построен в Канаде. Размеры ЕOLE поистине циклопические: высота около 100 и диаметр ротора 60 метров (рис. 3). К сожалению, проект потерпел неудачу. При проектной мощности 4 MВт в реальности ЕOLE так и не смог достичь более 2.5 MВт и вскоре вышел из строя из-за проблем с подшипниками. Серийное производство роторов Дарье прекратилось после банкротства в 1997 году американской компании FloWind Corporation.

Однако жизнь не стоит на месте, и человеческая мысль постоянно ищет новые технические решения. Ветродвигатели, разработанные специалистами фирмы WEA, открывают новую страницу в истории роторных ветрогенераторов. Как мы смогли убедиться, по эффективности новые установки не только превосходят уже известные роторные конструкции, но и обеспечивают КПД выше, чем у существующих аксиальных ветрогенераторов.

Максимальная мощность установки, указанная в техническом задании, составляла 50 кВт. При этом скорость вращения ротора не превышала 60 об/мин. Такое соотношение не может не приводить к появлению значительных усилий в элементах конструкции. Поэтому уже на начальном этапе было понятно, что не обойтись без подробных прочностных расчетов. Более того, именно выбор правильной силовой схемы фактически будет задавать всю конструкцию. К примеру, в результате расчетов, анализа и обсуждения различных конструктивных схем генератор, который изначально планировалось установить внизу, на фундаменте, был перенесен на верх башни. Однако для того, чтобы обосновать и принять такое решение, были проанализированы десятки различных вариантов.

Рис. 4 |

В качестве отправной точки для дальнейшего проектирования мы рассмотрели схему, которая была применена в конструкции экспериментальной модели, использовавшейся для проверки основных принципов новой концепции (рис. 4). Конструкция этого ветряка представляла собой сварной металлический ротор, состоящий из горизонтальных ферм, которые крепились к центральной трубе. Труба переходила в вал, который был установлен в подшипниках на неподвижной башне и служил для передачи крутящего момента к установленному внизу, на фундаменте, генератору.

Для всех расчетов применялась CAE-система COSMOSWorks. Так как в процессе работы конструкция испытывает переменные динамические нагрузки, одной из первых проблем стало корректное задание внешних нагрузок. После анализа характера нагружения были приняты следующие допущения:

Для того, чтобы убедиться в справедливости сделанных допущений, было решено провести эти расчеты, используя исходные данные и геометрию натурной модели, и затем сравнить их с реальной картиной результатов натурных испытаний.

Хотя результаты расчета и их анализ показали, что жесткость системы явно недостаточна (например, перемещение крайней точки верхней фермы относительно крайней точки нижней фермы при максимальной рабочей нагрузке составило более 500 мм), их величины и характер соответствовали экспериментальным данным. Следовательно, можно было признать, что сделанные допущения являются корректными. Вообще, мы рекомендуем проводить подобные проверки во всех случаях, когда представляется такая возможность (то есть имеются результаты испытаний реальных конструкций, аналогичных рассчитываемым).

Наряду с подтверждением правильности сделанных допущений выяснилась еще одна особенность. Самым нежёстким элементом существующей конструкции оказались не фермы, как предполагалось, а центральная труба, которая при нагружении начинала сильно закручиваться.

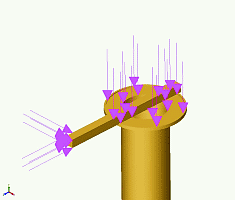

Жесткость силовых элементов, через которые передается крутящий момент, оказывает значительное влияние на КПД и на работоспособность ветродвигателя в целом. Обтекание поверхности лопастей должно происходить в ламинарном режиме. Недостаточная жесткость приводит к возникновению колебаний и, как следствие, к срывам потока и турбулентности. Поэтому жесткость и "ветровая прозрачность" будущей конструкции стали определяющими критериями.

Предварительный анализ выявил ряд недостатков предлагавшейся силовой схемы. Прежде всего, как уже отмечалось, это относится к конструкции ветроротора. Другой немаловажной проблемой оказалась передача крутящего момента от ротора к расположенному внизу, на фундаменте, генератору. Предназначенный для этой цели полый вал длинной около 10 метров при отборе мощности также имел склонность сильно скручиваться и "играть", как пружина. Серия расчетов, проведенная с целью найти приемлемые по жесткости габариты этих элементов, показала, что при этом габариты и масса конструкции значительно возрастают.

Рис. 5 |

В результате анализа полученных результатов первоначальная силовая схема, предложенная заказчиком, была изменена следующим образом:

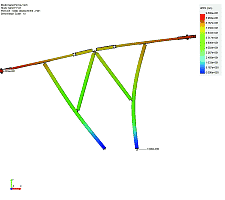

Как видно на схеме (рис. 5), передача усилий от лопастей на ветроротор осуществляется через три точки крепления на каждой половине ветроротора. Значение передаваемых сил от ветрового потока распределяется по точкам крепления лопастей следующим образом:

При расчете конструкции нами были поставлены следующие три задачи:

Как уже говорилось, в процессе создания рациональной конструкции и подбора оптимальных сечений профилей каждый узел требовал проведения прочностного анализа – для каждого из десятков вариантов. Первые попытки расчета сложных сборок показали, что для каждого такого расчета необходимо более 10 часов – даже при использовании рабочей станции на базе персонального компьютера максимальной производительности. Очевидно, что в таком случае общее время проектирования становится недопустимо большим. В этой связи, для существенного уменьшения времени анализа на промежуточном этапе было принято решение о создании так называемых "расчетных моделей".

Первым делом было принято вполне логичное решение разделить всю установку на три крупных узла – ветроротор, фланец генератора и башню. Но и ветроротор, в свою очередь, представляет собой довольно сложную пространственную конструкцию. Для сокращения времени мы решили вычленить из неё те подузлы, которые можно рассчитать как отдельные элементы. При этом для каждого подузла необходимо задать граничные условия (условия закрепления и внешние силы). Расчетные схемы этих подузлов более подробно рассмотрены ниже.

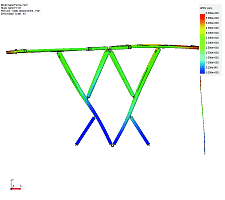

Рис. 6 |

Кроме того, нами был сделан еще ряд допущений. Основываясь на теории сварки, мы решили считать, что сварные швы имеют прочность заведомо выше прочности исходного материала. Благодаря этому допущению стало возможно моделировать сварные конструкции в виде единой детали.

В расчетных моделях было решено отказаться от сферических шарниров. Было установлено, что с достаточной степенью достоверности их можно представить в виде тонких пластин, обеспечивающих свободу поворота ферм и тяг вокруг мнимых осей вращения шарниров (рис. 6). Блок лопастей для упрощения расчетов был заменен на тонкий гибкий стержень, который работает упруго лишь на растяжение.

В результате описанных действий удалось решить поставленные задачи, почти не прибегая к анализу сборочных моделей. Следует также помнить, что для сокращения времени расчетов надо стремиться и к максимальному уменьшению числа конечных элементов.

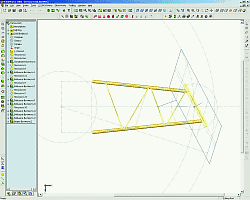

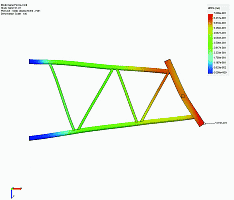

Рис. 7 |

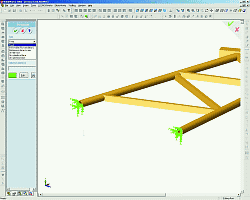

Первым элементом конструкции, с моделирования и расчетов которого мы начали свою работу, была верхняя ферма (рис. 7). Поскольку нижняя ферма является зеркальным отражением верхней, то достаточно произвести расчеты только для одной из них.

Исходя из заданных геометрических параметров, в CAD-системе SolidWorks была создана твердотельная расчетная модель. После этого можно было приступать к подготовке расчета и анализа в CAE-системе COSMOSWorks.

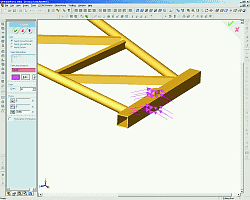

Последовательность действий в общем виде такова. Прежде всего, указываем места фиксации объекта и определяем вид фиксации. Затем назначаем неподвижную фиксацию в местах крепления сферических шарниров ферм к фланцу генератора (зеленые метки на рис. 7). На самом деле те места, которые в данной расчетной схеме определены как зафиксированные, в реальной конструкции будут перемещаться из-за деформации фланца генератора. Однако если нас заинтересует общая деформация ветроротора с фланцем, мы просто просуммируем результаты перемещений в интересующих нас точках ветроротора и фланца с учетом плеча. Поскольку требования, предъявляемые к жесткости фланца, на порядок выше, чем требования к ветроротору, то данная схема фиксации, на наш взгляд, является вполне корректной.

Далее необходимо задать внешние силы, место их приложения, направление, тип и значение. Значение радиальных и тангенциальных составляющих нагрузок были взяты из технического задания. Как уже отмечалось, для верхней фермы это одна четверть от общей нагрузки (сиреневые стрелки на рис. 7).

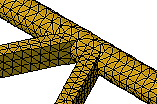

После этого создается сетка конечных элементов (Mesh). Первая попытка разбить данную модель на сетку конечных элементов оказалась неудачной. Система COSMOSWorks автоматически предлагает значения максимального и минимального размера конечного элемента, однако рекомендованные значения были ею же впоследствии и отвергнуты...

Рис. 8 |

Надо сказать, мы не в первый раз встречаемся с подобной ситуацией. Создание сетки конечных элементов является одним из основных (и очень ответственных!) шагов на пути к получению корректного результата. В нашем случае минимальное значение Mesh не вписывалось по размерам в тонкий переходный участок модели. В общем случае это могут быть: места перехода (стыковки) отдельных элементов исследуемой конструкции, такие как сопряжение элементов под очень острым углом; очень тонкие стенки; прохождение одного элемента сквозь другой (рис. 8). В результате порождаются мелкие, иногда невидимые глазом элементы, в которые конечный элемент уже "не вписывается". Все это необходимо учитывать еще на этапе построения модели. В принципе, система при создании Mesh подсвечивает такие места, однако в тех случаях, когда они очень малы, их можно просто не заметить.

Однако раз имеются проблемы, есть и способы их решения. Первый – назначить более мелкую сетку. Этот простой путь имеет один минус – чрезмерное уменьшение размеров сетки может привести к неоправданному увеличению как времени создания самой сетки, так и времени расчета. Второй способ эффективнее, но и требует больше личных усилий. Тут нужно не полениться – найти и откорректировать критичные места. Алгоритм выявления этих мест может быть таким:

Помимо прочего, у COSMOSWorks есть полезная возможность задать для конкретного участка модели свое значение Mesh, отличное от общего. Это также позволяет упростить разбивку на Mesh без существенного увеличения времени расчета.

Надо отметить, расчет первого же варианта верхней фермы дал положительный результат по запасу прочности. Однако жесткость этой фермы не была достаточной. Согласно принятым нами критериям, максимальное перемещение элементов не должно превышать 10 мм. Полученные численные значения и тенденция деформаций потребовали проверки и анализа нескольких вариантов (рис. 9, 10). Выбор наилучшей конструкции осуществлялся путем выявления наиболее податливых элементов с последующей оптимизацией расположения элементов ферм и тяг-раскосов. Оптимизация конструкции ротора сводилась к поиску наилучшего расположения тяг (углы наклона, точки примыкания), подбору наилучшей геометрии и усилению в необходимых местах горизонтальных и косых ферм, поиску оптимальных точек их примыкания.

Рис. 9 |

Рис. 10 |

Рис. 11 |

К числу наиболее важных вопросов относятся следующие: как определить, какой из элементов наиболее податлив, где оптимальная точка примыкания и т.п. В нашем случае помочь с ответами может иллюстрация на рис. 11. На ней отображен фронтальный вид верхней части ветроротора в режиме анализа перемещений.

В большинстве CAE-систем существует режим "утрированных" перемещений, применяемый для более наглядного отображения характера деформаций. При этом пользователь задает определенный коэффициент утрирования, на который и умножаются значения реальных перемещений при визуализации. Если указать достаточно большое значение коэффициента, то наиболее податливые к деформации элементы можно выявить визуально. В данном примере это косые фермы – они испытывают наибольший изгиб.

Для увеличения жесткости нами были предприняты следующие меры: были скорректированы геометрия ферм и точки примыкания тяг к фермам, добавлены тяги снизу, изменен диаметр и толщина стенок тяг (рис. 12). Полученная в результате коррекций равножесткая конструкция (горизонтальная и косые фермы деформируются почти на одинаковую величину) показана на рис. 13. Таким образом мы получили модели верхней и нижней ферм с необходимым запасом прочности (рис. 14) и максимальным перемещением 9 мм (рис. 15), что укладывается в рамки выбранного нами критерия жесткости.

Рис. 12 |

Рис. 13 |

Рис. 14 |

Рис. 15 |

Конечно, это далеко не единственный способ анализа, имеющийся на вооружении COSMOSWorks. Можно, к примеру, получить значения перемещений по каждой из осей (X; Y; Z), можно узнать перемещение в отдельно указанной точке на модели, получить график перемещений для выбранного массива точек и т.д. Поскольку мы работаем с 3D-моделью, такой анализ возможен по любому направлению в пространстве. Доступна также анимация перемещений элементов конструкции от нуля до максимальных значений – этим мы очень часто пользовались для анализа распределения напряжений в конструкции.

В конструкции центральной фермы с целью унификации номенклатуры материалов были использованы трубы того же сечения, что и для верхней. Поскольку центральная ферма – самая короткая и симметрично нагруженная (по сравнению с верхней и нижней), совершенно очевидно, что она заведомо будет прочнее их. Расчет в COSMOSWorks в данном случае носил сугубо проверочный характер.

В отличие от верхней и нижней ферм, центральная ферма – плоская. Модель центральной фермы с элементами пространственного параметрического эскиза показана на рис. 16.

Центральная ферма зафиксирована в месте шарнирного соединения с фланцем (рис. 17).

Рис. 16 |

Рис. 17 |

Радиальные и тангенциальные нагрузки задаются аналогично верхней ферме. Для центральной фермы это будет 1/4 от общей нагрузки в точке крепления верхнего полублока лопастей, и 1/4 от общей нагрузки – в точке крепления нижнего полублока (рис. 18).

На рис. 19 показано распределение напряжений, а на рис. 20 – значения и тенденция перемещений. В обоих случаях для наглядности визуализации был использован одинаковый коэффициент утрирования деформаций равный 100. Как и предполагалось, анализ показал почти пятикратный запас по прочности и очень маленькие перемещения.

Рис. 18 | |

Рис. 19 |

Рис. 20 |

Рис. 21 |

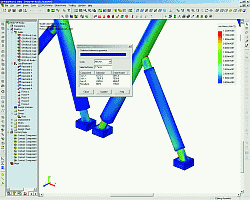

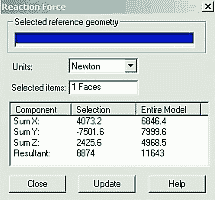

Для расчета фланца генератора возможны два пути. Первый – прямой расчет сборки "ферма ветроротора – фланец генератора". Второй путь состоит в том, что можно получить трехмерные (X;Y;Z) реакции в опорах центральной, верхней и нижней ферм, и затем использовать их для расчета фланца.

Поскольку для выработки рациональной конструкции фланца расчеты необходимо проводить многократно, то второй путь является предпочтительным – после определения реакций он позволяет исключить фермы из расчета. Это значительно упрощает расчетную модель и многократно уменьшает время счета. Таким образом, задача расчета фланца распадается на две подзадачи: определение трехмерных реакций в опорах ферм и непосредственно расчет фланца.

Рис. 22 |

Так как определить реакции можно только между отдельными деталями, расчетная модель в данном случае представляет собой сборку, включающую в себя верхнюю ферму и 8 опор, имитирующих втулки под сферические шарниры, расположенные на фланце (рис. 21).

Рис. 23 |

Определив реакции в опорах центральной, верхней и нижней ферм, мы можем подготовить к расчету модель фланца (рис. 22). Расчетная модель представляет собой фланец генератора, к которому приложены полученные ранее силы реакции от верхней, нижней и двух центральных ферм (рис. 23). Следует подчеркнуть, что силы реакции от верхней и нижней ферм не являются "зеркальными", поскольку учитывается и вес деталей.

В результате всестороннего анализа была выработана конструкция фланца, максимальные деформации которой не превышают 1.5 мм, что соответствует поставленным ограничениям.

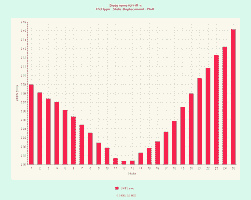

На рис. 24 показан один из способов визуализации результатов перемещений. На линии, проходящей через центр фланца, был указан ряд точек, по которым система автоматически построила диаграмму перемещений (рис. 25).

Рис. 24 |

Рис. 25 |

Аналогичная возможность существует и для визуализации распределения напряжений, что позволяет работать с привычным для многих проектировщиков представлением результатов расчета в виде эпюры напряжений.

Рис. 26 |

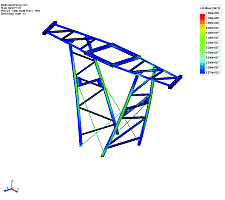

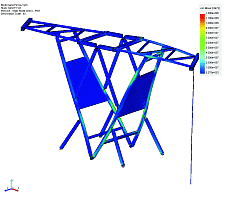

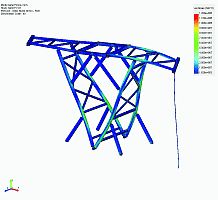

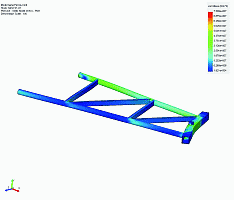

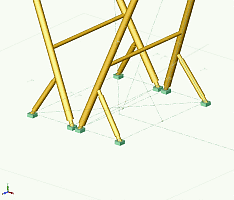

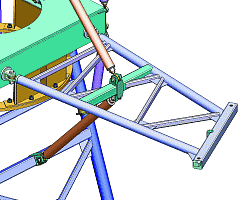

Уже на начальном этапе проектирования башни мы хорошо представляли себе, что характер нагружения башни роторного ветрогенератора существенно отличается от характера нагружения аксиального. На башню роторного ветрогенератора действуют силы кручения и циклические знакопеременные нагрузки, что предъявляет повышенные требования к жесткости конструкции, а также диктует необходимость анализа частоты собственных колебаний. Желательно, чтобы минимальная частота собственных колебаний конструкции превышала частоту вращения ветроротора приблизительно на порядок.

Для создания расчетной модели мы, прежде всего, фиксируем башню у её основания и прикладываем одностороннюю нагрузку от ветроротора в виде радиальной и тангенциальной составляющих. Кроме того, надо задать вертикальную нагрузку, равную массе ветроротора и включить режим "гравитации" для учета собственной массы башни при расчете (рис. 26).

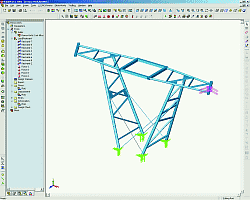

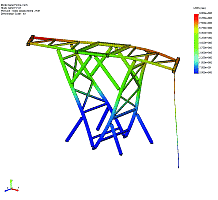

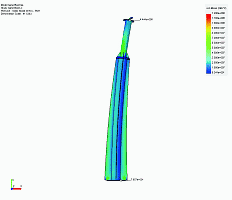

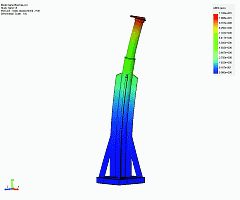

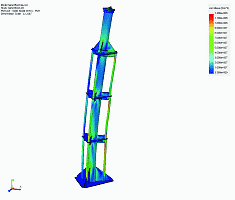

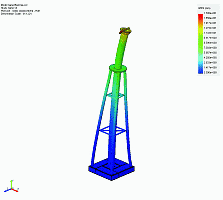

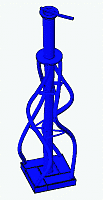

Для выработки рациональной конструкции башни нам пришлось проанализировать несколько вариантов. Некоторые из них, отражающие эволюцию конструкции, показаны на рис. 27.

| |

|  Рис. 27 |

Рис. 28 |

Рис. 29 |

В конечном счете была получена конструкция, отвечающая заданным требованиям по прочности и жесткости (максимальное перемещение верхнего конца башни при номинальной нагрузке не более 12 мм). Для этого варианта (рис. 28) был произведен расчет на первые десять частот собственных колебаний. Минимальная частота оказалась равной 9Hz, что в 10 раз превышает максимальную частоту вращения ротора. Характер деформаций для первых трех частот собственных колебаний показан на рис. 29.

Следует отметить, что при расчетах мы использовали только основные (базовые) возможности COSMOSWorks, хотя задача была далеко не простой и не стандартной.

Рис. 30 |

Главными задачами непосредственно при конструировании было преобразование упрощенных расчетных моделей в конструктивные и получение с их помощью конструкторской документации. В отличие от расчетных, конструктивные модели представляют собой полностью проработанные сборки со всеми необходимыми шарнирами, конструктивными и технологическими элементами. На рис. 30 приведен пример конструктивной модели, которая была построена на основе расчетной (рис. 16).

Всегда и везде (невзирая на то, создается проект вручную или на компьютере) остро стоит задача сокращения сроков проектирования изделия. На наш взгляд, главным "источником" ускорения при создании нового изделия является возможность распараллеливания этапов проектирования. К примеру, в нашем случае одновременно с проведением расчетов и анализом башни разрабатывались узлы крепления ферм к фланцу генератора и фланца к электрогенератору. В то же самое время, параллельно перечисленным работам, другая компания создавала сам электрогенератор (при проектировании мы использовали его предварительные габаритные и привязочные размеры). По мере поступления уточненных данных геометрия взаимосвязанных деталей и сборок корректировалась. В этой связи нужно помянуть добрым словом параметрические возможности SolidWorks.

Рис. 31 |

Уже на начальном этапе проектирования при помощи конструктивных планов, исходя из определенных в техническом задании основных геометрических размеров установки, был построен пространственный "скелет" ветроустановки (рис. 31). К нему потом и привязывались все элементы конструкции. Этот базовый элемент позволил нам вести параллельно расчетные и конструкторские работы, а также оперативно реагировать даже на такие неприятные моменты, когда по просьбе заказчика или производства необходимо было несколько изменить габариты конструкции, углы установки её элементов, координаты точек привязки и т.д. Откорректированный "скелет" легко отправить с рабочего места расчетчика к конструктору. Заменив у себя в проекте этот базовый файл, конструктор автоматически получает изменения во всех деталях и подсборках конструкции, связанных со "скелетом". Таким образом, например, изменение расстояния между верхней, центральной и нижней фермами автоматически вызывает изменение длины косых ферм и входящих в них деталей. Разумеется, такая схема работы эффективно действует и в обратном направлении – от конструктора к расчетчику.

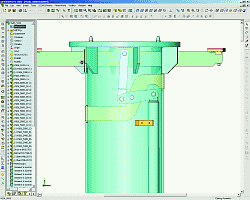

Рис. 32 |

Для оперативного взаимодействия с заводом-изготовителем (например, для ознакомления с конструкцией или просмотра изменений) мы широко использовали имеющееся в SolidWorks приложение eDrawings. Эта программа позволяет записать файл чертежа, детали или сборки в своем специальном формате и затем отправить его партнеру любым доступным способом (e-mail, CD и т.д.). Такой файл можно открыть и изучать с помощью eDrawings, причем наличия SolidWorks для этого не требуется.

Бесплатная утилита eDrawings предоставляет широкий набор возможностей для просмотра и комментирования файлов SolidWorks (рис. 32). В процессе работы наибольшую популярность заслужили файлы eDrawings в формате EXE. Такие файлы, по сути, содержат в себе eDrawings как самостоятельный продукт, избавляя получателя от необходимости иметь эту программу на своем компьютере.

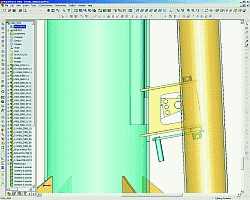

Когда изготовление башни на заводе было почти завершено, проект подвергся еще одному серьезному испытанию. В связи с изменениями конструкции электрогенератора возникла необходимость добавить в существующую конструкцию стояночный тормоз. Задача была такой: спроектировать и вписать элементы тормоза, не затрагивая верхний фланец башни. Необходимо было также создать поверхность на фланце ветроротора для приложения тормозного усилия, спроектировать привод и механизм передачи тормозного усилия и провести все сопутствующие этому работы. Естественно, все врезки в трубе башни не должны были отрицательно повлиять на её прочностные характеристики.

Все подвижные элементы тормоза проектировались с применением имеющейся в базовом SolidWorks функции Physical Dynamics. В сборочной модели башни были созданы детали и подсборки тормозного механизма. Затем с помощью функции Physical Dynamics мы смогли проанализировать кинематику и довести её до работоспособного и технологичного состояния (рис. 33, 34).

Рис. 33 |

Рис. 34 |

Нетрудно догадаться, что в результате проделанной работы ветрогенератор был успешно спроектирован – в противном случае и писать было бы практически не о чем. Окончательный вид модели показан на рис. 35. Соответственно, средствами SolidWorks был разработан и полный комплект технической документации (чертежи, спецификации, ведомости покупных изделий и т.д.). С помощью приложения PhotoWorks были подготовлены фотореалистические изображения модели для презентационных целей (рис. 36). Общее время разработки проекта составило три месяца, а суммарная трудоемкость – порядка 1000 человеко-часов.

В короткие сроки спроектированный ветрогенератор был изготовлен, смонтирован и прошел испытания (рис. 37), подтвердившие применимость аналитических решений COSMOSWorks.

Рис. 35 |

Рис. 36 |

Рис. 37 | |

Как и обещали статьи теоретиков САПР, применение сквозной технологии автоматизированного проектирования – от расчетов до внесения изменений в готовую конструкцию – не только обеспечило серьезный выигрыш во времени, но и повысило качество разработки. Без ложной скромности можно отметить, что в процессе изготовления ветрогенератора производитель особо отметил высокое качество и безошибочность технической документации.